Trong dự án nghiên cứu SafeMate do Bộ Giáo dục và Nghiên cứu Liên bang Đức (BMBF) tài trợ trong chương trình “Đổi mới cho Sản xuất, Dịch vụ và Công việc của Ngày mai”, các chiến lược và khái niệm đã được phát triển để giới thiệu và thiết kế tổ hợp hợp tác nơi làm việc. Trọng tâm là nơi làm việc an toàn và được chấp nhận, nơi nhân viên nhận ra lợi ích cao. Ngoài các công ty nổi tiếng của Đức như Lenze, Lufthansa Sky Chefs, Miele và Sennheiser, công ty Weidmüller có trụ sở tại Detmold cũng tham gia dự án nghiên cứu này. Tập đoàn Weidmüller là tập đoàn toàn cầu và chuyên về lĩnh vực công nghệ kết nối điện và điện tử. Cùng với khách hàng của mình, nó đang định hình quá trình chuyển đổi kỹ thuật số – với các sản phẩm, các giải pháp và dịch vụ cho Kết nối công nghiệp thông minh và Internet vạn vật công nghiệp. Với các sản phẩm của mình, Weidmüller chủ yếu hoạt động trong lĩnh vực cơ khí, công nghiệp chế biến, sản xuất điện và năng lượng tái tạo, công nghệ vận tải, cơ sở hạ tầng xây dựng và trong lĩnh vực sản xuất thiết bị. Công ty từ lâu đã quan tâm đến chủ đề Công nghiệp 4.0. và, ngoài SafeMate, còn tham gia vào các hoạt động hợp tác nghiên cứu khác.

Cho đến gần đây, quy trình lắp ráp linh kiện cơ điện tại Weidmüller được các nhân viên tại xưởng lắp ráp thực hiện hoàn toàn thủ công. Là một phần của SafeMate, một phân tích tiềm năng – được thực hiện bởi nhóm do kỹ sư quy trình Tobias Stuke của Weidmüller dẫn đầu – nhằm xác định các nhiệm vụ riêng lẻ được thực hiện bởi con người và máy móc, từ đó tạo ra sự phân công lao động tối ưu theo nhiệm vụ. Trong số những điều khác, người ta nhận thấy rằng robot rất giỏi thực hiện các nhiệm vụ đơn điệu, lặp đi lặp lại và tiêu tốn nhiều năng lượng của quá trình bố trí mà không gây mệt mỏi. Và họ có thể làm như vậy với độ chính xác nhất quán. Nhưng điều đó không thể thực hiện được nếu không có con người: con người có những kỹ năng đặc biệt, chẳng hạn như nắm và lấy các bộ phận nhỏ có kích thước khác nhau ra khỏi một đống/hộp. Họ có thể nhận ra và sắp xếp chúng tốt hơn. Con người cũng vượt trội hơn so với các đồng nghiệp robot của họ khi cho ăn đúng cách và quá trình kiểm tra tiếp theo. Dựa trên những phát hiện này, quy trình lắp ráp thủ công trước đây sau đó đã được tự động hóa một phần trong ứng dụng thí điểm SafeMate ban đầu bằng cách sử dụng sự cộng tác giữa con người và robot (HRC). Kết quả là một nơi làm việc lắp ráp kết hợp trong đó con người và robot làm việc song song. Các nhiệm vụ đơn điệu và tốn nhiều sức lực được thực hiện bởi robot, trong khi các nhiệm vụ đòi hỏi nhận thức cao được thực hiện bởi con người. Kết quả là một nơi làm việc lắp ráp kết hợp trong đó con người và robot làm việc song song. Các nhiệm vụ đơn điệu và tốn nhiều sức lực được thực hiện bởi robot, trong khi các nhiệm vụ đòi hỏi nhận thức cao được thực hiện bởi con người. Kết quả là một nơi làm việc lắp ráp kết hợp trong đó con người và robot làm việc song song. Các nhiệm vụ đơn điệu và tốn nhiều sức lực được thực hiện bởi robot, trong khi các nhiệm vụ đòi hỏi nhận thức cao được thực hiện bởi con người.

Trong robot cộng tác, con người và robot có thể làm việc cùng nhau tại một nơi làm việc. Nhờ công nghệ điều khiển nhạy bén nên robot có thể phối hợp chặt chẽ với con người mà không cần hàng rào bảo vệ. Ứng dụng yêu cầu xác nhận để đảm bảo rằng các mối nguy hiểm đã được giảm thiểu đầy đủ. Điều này có thể được thực hiện như một phần của phép đo lực và áp suất do TÜV, hiệp hội nghề nghiệp, nhà cung cấp dịch vụ bên ngoài hoặc nhà tích hợp thực hiện độc lập. Các công cụ ở cuối cánh tay, chẳng hạn như dụng cụ kẹp, cũng có thể được xác nhận theo cách này.

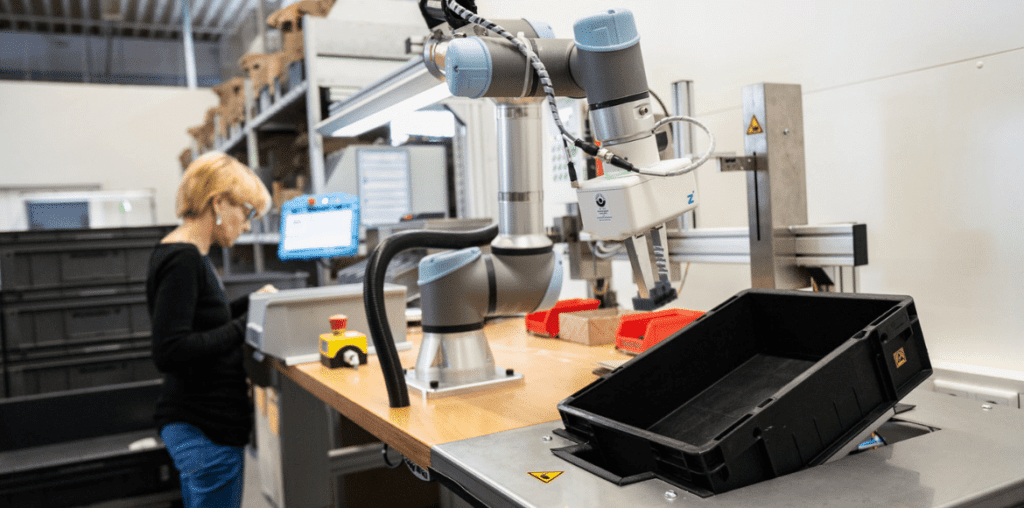

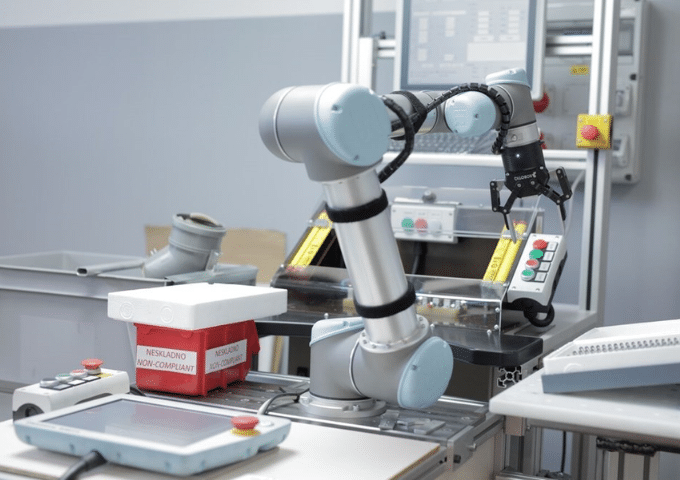

Đối với nơi làm việc kết hợp mới, để lắp ráp các bộ phận cơ điện, một cobot như vậy của nhà sản xuất robot Universal Robots (UR) của Đan Mạch hiện đã được đặt bên cạnh nhân viên để làm việc cùng họ. Đầu tiên, đồng nghiệp lắp ráp các phần tử kết nối. Sau đó, cobot ấn vào các phần tử tiếp xúc điện, nối vỏ đầu nối và vặn vít các tiếp điểm kết nối. Năng suất của toàn bộ trạm làm việc kết hợp được tăng lên nhờ sử dụng robot cộng tác và nhờ đó giảm được các bước trung gian hoặc thời gian chờ đợi trong quy trình lắp ráp. Trọng tâm của tự động hóa một phần này là giúp người vận hành máy giảm bớt các bước trung gian đơn điệu và tốn thời gian, đồng thời đạt được sự phân công lao động cân bằng giữa con người và robot.

Ngoài việc lựa chọn robot phù hợp, thiết bị kẹp phù hợp cũng được yêu cầu như một phần của thiết kế trạm làm việc. Điều này là do công nghệ kẹp là một thành phần cơ bản của mọi ứng dụng robot. Kẹp gắp HRC-02 của Zimmer Group, chuyên gia về kẹp có trụ sở tại Rheinau, Đức, được tìm thấy tương đối nhanh chóng. Tập đoàn Zimmer hiện có danh mục sản phẩm kẹp gắp HRC lớn nhất thế giới. Bộ kẹp được chọn an toàn và hài hòa hoàn hảo với robot UR đã chọn. Bộ kẹp servo chạy hoàn toàn bằng điện HRC-02, được thiết kế đặc biệt để sử dụng HRC, không có cạnh sắc và được chế tạo theo cách mà với hình dạng bo tròn ở tất cả các mặt, việc vô tình bị vướng là hầu như không thể xảy ra. Ngoài ra, HRC-02 còn có hành trình và lực kẹp có thể điều chỉnh linh hoạt, cho phép kẹp nhạy hơn nhiều so với kẹp thông thường. Những tính năng này kết hợp với thiết kế đã được chứng minh trong ngành mang lại sự an toàn tối đa cho dự án này. Tất cả các tay kẹp HRC của Tập đoàn Zimmer đều đáp ứng yêu cầu cao về nguyên tắc bảo vệ theo tiêu chuẩn ISO/TS 15066 (tiêu chuẩn HRC) và được chứng nhận BG/DGUV.

Trong dự án SafeMate của Weidmüller, một trọng tâm khác là khả năng sử dụng cobot UR một cách hiệu quả và linh hoạt tại nơi làm việc kết hợp mới. Do đó, người ta cũng chú ý đến việc dễ dàng điều khiển robot. Khả năng vận hành dễ dàng của cobot rất thuyết phục, đặc biệt là khi kết hợp với kẹp gắp HRC-02. Suy cho cùng, không phải ngẫu nhiên mà tất cả các dụng cụ kẹp của Zimmer Group đều có thể hoạt động hoàn hảo với rô-bốt nhẹ UR – với tư cách là đối tác của UR+, Zimmer Group hiện trưng bày danh mục lớn nhất về các dụng cụ kẹp tương thích với UR trên trang web UR+. Khi trước đây cần phải lập trình phức tạp và kỹ năng lập trình phức tạp, cobot của Universal Robots và bộ kẹp Zimmer của nó rất dễ vận hành. Nó được điều khiển hoặc lập trình trực tiếp thông qua bảng điều khiển robot, được thiết kế trực quan – có thể so sánh với ứng dụng điện thoại thông minh.

Việc sử dụng thí điểm cobot trong bộ phận kỹ thuật cơ khí của Weidmüller mở ra những khả năng mới, cả về hiệu quả và tính linh hoạt. Nhờ sự phân công lao động kết hợp mới này và khả năng vận hành đơn giản cũng như lắp đặt dễ dàng của robot thông minh và bộ kẹp của nó, nhà sản xuất thiết bị điện tử giờ đây có thể đáp ứng thêm một chút nữa tình trạng thiếu công nhân lành nghề và cạnh tranh toàn cầu. Ngoài việc tăng năng suất, còn có những thành công quan trọng phi tiền tệ, chẳng hạn như tối ưu hóa nơi làm việc tiện dụng và hỗ trợ công việc chung cho nhân viên. Ví dụ: các nhiệm vụ tốn nhiều lực như nhấn vào các phần tử tiếp xúc (“chốt”) và các nhiệm vụ đơn điệu có thể được giao cho robot. Mức độ chấp nhận cao của nhân viên này cũng đạt được thông qua quá trình thực hiện có sự tham gia.

Một tiêu chí lựa chọn cụ thể cho kẹp gắp của Tập đoàn Zimmer là, ngoài các tính năng kỹ thuật, kẹp gắp đã được kiểm nghiệm và chứng nhận an toàn cho hệ thống HRC, có nghĩa là chúng tôi đã ở “mặt an toàn” – theo nghĩa chân thật nhất của từ này – dành cho dự án công nghệ hấp dẫn của chúng tôi,” Stuke nói. Điều đặc biệt quan trọng đối với công ty là nhân viên của họ được hưởng lợi từ công việc hợp tác. Các cobot với dụng cụ kẹp của chúng nhằm mục đích mang lại sự hỗ trợ.